Productinformatie, Bruksanvisning, Instruções de uso – Ivoclar Vivadent BioUniversal PdF User Manual

Page 2: Brugsanvisning, Greek, Käyttöohjeet, Π∂™ ãƒ∏™eø, ª¤ıô‰ô˜ (-ôè) ùô ôı¤ùëûë˜ ·áˆáòó, Valumenetelmä, Udformning af støbekanalen

√¢∏°π∂™ Ã∏™Eø™

∫∂ƒøª∞

¢ËÌÈÔ˘ÚÁ‹ÛÙ ΤÚÈÓÔ Úfi Ï·ÛÌ· Ì ÌÂȈ̤ÓË ·Ó·ÙÔÌ›·, ˘ ÔÏÔÁ›˙ÔÓÙ·˜ ÙËÓ ÙÂÏÈ΋ · ÔηٿÛÙ·ÛË. ∂¿Ó

¯ÚËÛÈÌÔ ÔÈËı› ÌË ÎÂÚ·ÌÈÎfi ˘ÏÈÎfi  ÈÎ¿Ï˘„˘, ÙÔ ÔıÂÙ‹ÛÙ Ì˯·ÓÈο ÛËÌ›· Û˘ÁÎÚ¿ÙËÛ˘. ªÔÓ‹ÚÂȘ

ÛÙÂÊ¿Ó˜ · ·ÈÙÔ‡Ó ¿¯Ô˜ ÙÔ˘Ï¿¯ÈÛÙÔÓ 0.3 ¯ÈÏ., ÂÓÒ ÛÙÂÊ¿Ó˜ ÛÙËÚ›ÁÌ·Ù· · ·ÈÙÔ‡Ó ÂÏ¿¯ÈÛÙÔ ¿¯Ô˜ 0.5 ¯ÈÏ.

∂ Ȃ‚·Èˆı›Ù fiÙÈ Ô ÛÎÂÏÂÙfi˜ ·ÚÔ˘ÛÈ¿˙ÂÈ ÛÙ·ıÂÚfiÙËÙ· Û¯‹Ì·ÙÔ˜. ∞ ÔʇÁÂÙ ÙȘ ÔÍ›˜ ÁˆÓ›Â˜.

™¯Â‰È¿ÛÙ ÙȘ ÂÚÈÔ¯¤˜ Û‡Ó‰ÂÛ˘, ÒÛÙ ӷ Â›Ó·È Â ·ÚΛ˜ ÁÈ· ÙË ı¤ÛË Ù˘ ÛÙÔÌ·ÙÈ΋˜ ÎÔÈÏfiÙËÙ·˜ Î·È ÁÈ·

ÙÔ ÎÚ¿Ì· Ô˘ ¯ÚËÛÈÌÔ ÔÈ›ٷÈ.

Δ√¶√£∂Δ∏™∏ ∞°ø°ø¡

ΔÔ ÔıÂÙ‹ÛÙ ÛÙÔ ‰È·ÌÔÚʈ̤ÓÔ Î¤ÚÈÓÔ ÛÎÂÏÂÙfi ‹ ÊÂÛ¿ÎÈ ·ÁˆÁÔ‡˜ ηٿÏÏËÏÔ˘ ÌÂÁ¤ıÔ˘˜. ∂›ÙÂ

¯ÚËÛÈÌÔ Ôț٠ÙËÓ ¿ÌÂÛË, ›Ù ÙËÓ ¤ÌÌÂÛË Ì¤ıÔ‰Ô, ÂÍ·ÛÊ·Ï›ÛÙ fiÙÈ Ë ‰ÂÍ·ÌÂÓ‹ ‚Ú›ÛÎÂÙ·È ÛÙÔ ıÂÚÌÈÎfi

ΤÓÙÚÔ. √È ·ÁˆÁÔ› Û‡Ó‰ÂÛ˘ ÙˆÓ ÛÙÂÊ·ÓÒÓ Ì ÙË ‰ÂÍ·ÌÂÓ‹ ı· Ú¤ ÂÈ Ó· ¤¯Ô˘Ó 2,5-3,0 ¯ÈÏ Ì‹ÎÔ˜ Î·È Ï¿ÙÔ˜.

∂¶∂¡¢À™∏

∑˘Á›ÛÙ ÙÔ Î¤ÚÈÓÔ Úfi Ï·ÛÌ· Ì·˙› Ì ÙÔ˘˜ ·ÁˆÁÔ‡˜, ÁÈ· Ó· ˘ ÔÏÔÁ›ÛÂÙ ÙËÓ ÔÛfiÙËÙ· ÎÚ¿Ì·ÙÔ˜ Ô˘ ı·

¯ÚÂÈ·ÛÙ›ÙÂ. (¢Â›Ù ÙÔÓ ›Ó·Î· ˘ ÔÏÔÁÈÛÌÔ‡ / Ù‡ Ô˜: ‚¿ÚÔ˜ x ˘ÎÓfiÙËÙ· = ÁÚ. ÎÚ¿Ì·ÙÔ˜). ÃÚËÛÈÌÔ ÔÈ‹ÛÙÂ

ÙÔ ˘ÏÈÎfi  ¤Ó‰˘Û˘, ·ÎÔÏÔ˘ıÒÓÙ·˜ ÙȘ Ô‰ËÁ›Â˜ ÙÔ˘ ηٷÛ΢·ÛÙ‹.

∞¶√∫∏ƒø™∏

¶ÚÔÙÂÈÓfiÌÂÓË ıÂÚÌÔÎÚ·Û›· · Ô΋ڈÛ˘: 650-760C/1200-1400F

Δ∏•∏ ∫∞π ÃÀΔ∂À™∏

ÃÚËÛÈÌÔ Ôț٠‰È·ÊÔÚÂÙÈο ÎÂÚ·ÌÈο ˘Ú›Ì·¯· ÁÈ· οı ÎÚ¿Ì· Î·È ÚÔıÂÚÌ·›ÓÂÙ ٷ ˘Ú›Ì·¯· ÛÙÔÓ

ÎÏ›‚·ÓÔ · Ô΋ڈÛ˘. ÃÚËÛÈÌÔ Ôț٠¿ÓÙÔÙ ηÈÓÔ‡ÚÈÔ ÎÚ¿Ì· (xo¿vË ÎÂÚ·ÌÈ΋). ∏ ·Ó·ÏÔÁ›·

¯ÚËÛÈÌÔ ÔÈË̤ÓÔ˘ Î·È Ó¤Ô˘ ÎÚ¿Ì·ÙÔ˜ Ú¤ ÂÈ Ó· Â›Ó·È 1:1. ∞Ó¿ÏÔÁ· Ì ÙÔÓ Ù‡ Ô Û˘Û΢‹˜ ¯˘ÙËÚ›Ô˘

·ÎÔÏÔ˘ı‹ÛÙ ÙȘ Ô‰ËÁ›Â˜ ¯Ú‹Ûˆ˜ ÙÔ˘ ηٷÛ΢·ÛÙ‹. ∂¿Ó ¯ÚËÛÈÌÔ Ôț٠ÙÔ Magic Wand ÙÔ˘ Ivoclar

Vivadent Ú˘ıÌ›ÛÙ ÙËÓ ›ÂÛË ÙÔ˘ ÚÔ ·Ó›Ô˘ ÛÙ· 0.15 bar/2 psi, Î·È ÙÔ˘ Ô͢ÁfiÓÔ˘ 0.35 bar/5 psi. ¢È·ÙËÚ›ÙÂ

ÙÔ ÎÚ¿Ì· ÛÙÔ Ì¤ÚÔ˜ Ù˘ ÊÏfiÁ·˜ Ì ÙË ÌÂȈ̤ÓË ·ÙÌfiÛÊ·ÈÚ·, ÌÂٷ͇ ÙÔ˘ ÂÛˆÙÂÚÈÎÔ‡ Î·È ÙÔ˘ Â͈ÙÂÚÈÎÔ‡

ÎÒÓÔ˘. ªË ¯ÚËÛÈÌÔ Ôț٠·Úه̷ٷ. ªÂÙ¿ ÙÔ ¯˘Ù‹ÚÈÔ ·Ê‹ÛÙ ÙÔ ¯˘Ùfi Ó· ÎÚ˘ÒÛÂÈ Û ıÂÚÌÔÎÚ·Û›·

‰ˆÌ·Ù›Ô˘.

£ÂÚÌÔÎÚ·Û›· ¯‡Ù¢Û˘: 1080-1140C/1975-2090F

¶ƒ√∂Δ√πª∞™π∞ ª∂Δ∞§§π∫√À ™∫∂§∂Δ√À

∞Ê·ÈÚ¤ÛÙ ÚÔÛÂÎÙÈο ÙÔ ˘Úfi¯ˆÌ· Î·È Î·ı·Ú›ÛÙ ÙÔ ÛÎÂÏÂÙfi Ì Al

2

O

3

. ªË ¯ÚËÛÈÌÔ Ôț٠ÛÊ˘Ú› ÁÈ·

·Ê·›ÚÂÛË ÙÔ˘ ˘ÚÔ¯ÒÌ·ÙÔ˜ ÁÈ· Ó· · ÔʇÁÂÙ ·Ú·ÌÔÚÊÒÛÂȘ. ΔÚÔ¯›ÛÙ ÙÔ ÛÎÂÏÂÙfi Ì ÊÚ¤˙˜ ηڂȉ›Ô˘

(carbide) ‹ Ì ÊÚ¤˙˜ Ô˘ ¤¯Ô˘Ó Û˘ÁÎfiÏÏËÛË · fi ÎÂÚ·ÌÈÎfi ˘ÏÈÎfi. ∂¿Ó ÁÈ· ÙËÓ Â ÈÎ¿Ï˘„Ë ‰ÂÓ ¯ÚËÛÈÌÔ ÔÈËı›

ÎÂÚ·ÌÈÎfi ˘ÏÈÎfi, Ô ÌÂÙ·ÏÏÈÎfi˜ ÛÎÂÏÂÙfi˜ ı· Ú¤ ÂÈ Ó· ÙÚÔ¯ÈÛı› Î·È ÛÙÈÏ‚ˆı›. ¢È·ÌÔÚÊÒÛÙ ÙËÓ Â ÈÊ¿ÓÂÈ·

Û‡Ìʈӷ Ì ÙȘ Ô‰ËÁ›Â˜ ÙÔ˘ ηٷÛ΢·ÛÙ‹. ∞ ÔʇÁÂÙ ÙËÓ ÂÈÛ ÓÔ‹ Ù˘ ÛÎfiÓ˘ ηٿ ÙË ÏÂÈÔÙÚ›‚ËÛË!

√•∂π¢ø™∏

∞ÌÌÔ‚ÔÏ‹ÛÙ ÙËÓ Â ÈÊ¿ÓÂÈ· Ì ÔÍ›‰ÈÔ ·ÏÔ˘ÌÈÓ›Ô˘ 50-100 micron Ì ̤ÁÈÛÙË ›ÂÛË 4.5 bar/65 psi ÚÈÓ ÙËÓ

ÔÍ›‰ˆÛË. ∫·ı·Ú›ÛÙ Û ÏÔ˘ÙÚfi ˘ ÂÚ‹¯ˆÓ ‹ ηı·Ú›ÛÙ Ì ·ÙÌfi. ΔÔ ÔıÂÙ‹ÛÙ ÙËÓ ÂÚÁ·Û›· ÛÙÔ ‰›ÛÎÔ

fi ÙËÛ˘ Ì  ·Ú΋ ÛÙ‹ÚÈÍË. ΔÔ ÔıÂÙ‹ÛÙ ÙÔ ‰›ÛÎÔ ÛÙÔÓ ÎÏ›‚·ÓÔ ÎÂÚ·ÌÈÎÒÓ Ú˘ıÌiṲ̂ÓÔ Û ¯·ÌËÏ‹

ıÂÚÌÔÎÚ·Û›· 400C/750F Î·È ·˘Í‹ÛÙ ÙË ıÂÚÌÔÎÚ·Û›· ÙÔ˘ ÎÏÈ‚¿ÓÔ˘ ÛÙÔ˘˜ 700C/1290F Ì ϋÚ˜ vacuum

Ì 3 Ï ٿ ·Ú·ÌÔÓ‹ ÛÙËÓ ÙÂÏÈ΋ ıÂÚÌÔÎÚ·Û›·. ªÂÙ¿ ÙËÓ ÔÍ›‰ˆÛË ·ÌÌÔ‚ÔÏ›ÛÙ ÙËÓ Â ÈÊ¿ÓÂÈ· Ì AL

2

O

3

50-100 ÌÈÎÚÒÓ Î·È Ì¤ÁÈÛÙË ›ÂÛË 1-2 bar/10-20 psi Î·È Î·Ùfi ÈÓ Î·ı·Ú›ÛÙ ÛÂ Û˘Û΢‹ ˘ ÂÚ‹¯ˆÓ ‹ Ì ·ÙÌfi.

£∂ƒªπ∫∏ ∫∞Δ∂ƒ°∞™π∞

∞Ófi ÙËÛË: 700C/1290F ÁÈ· 30 Ï ٿ. æ‡ÍÙ ·Ì¤Ûˆ˜

™ÎÏ‹Ú˘ÓÛË: 700C/1290F ÁÈ· 30 Ï ٿ. AÊ‹ÛÙ ӷ ÎÚ˘ÒÛÂÈ.

∫√§§∏™∂π™/∞ƒΔÀª∞Δ∞

¢È·ÙËÚ‹ÛÙ ÙËÓ ÎfiÏÏËÛË fiÛÔ ÈÔ ÌÈÎÚ‹ Á›ÓÂÙ·È Î·È ÚÔıÂÚÌ¿ÓÂÙ ÛÙÔÓ ÎÏ›‚·ÓÔ ÛÙÔ˘˜ 600C/1112F ÂÚ› Ô˘.

√ ¯ÒÚÔ˜ ÚÔ˜ Û˘ÁÎfiÏÏËÛË ı· Ú¤ ÂÈ Ó· Â›Ó·È ›ÛÔ˜ ÚÔ˜ ÙÔ ¿¯Ô˜ Ù˘ ÎfiÏÏËÛ˘. ªÂÙ¿ ÙË Û˘ÁÎfiÏÏËÛË,

·Ê‹ÛÙÂ ÙËÓ ÂÚÁ·Û›· Ó· ÎÚ˘ÒÛÂÈ ·ÚÁ¿.

™˘ÁÎfiÏÏËÛË ÚÈÓ: Universal Solder PKF, Bondal Flux

™˘ÁÎfiÏÏËÛË ÌÙ¿: .585 Fine Solder, Bondal Flux

ÀÏÈÎfi ÁÈ· Û˘ÁÎfiÏÏËÛË Ì laser

: Laser C&B Yellow

™Δπ§μø™∏

ªÂÙ¿ ÙË Û˘ÁÎfiÏÏËÛË ‹ ÙË ıÂÚÌÈ΋ ηÙÂÚÁ·Û›·, ·Ê·ÈÚ¤ÛÙ ٷ ÔÍ›‰È· Î·È Ù· ˘ ÔÏ›ÌÌ·Ù· ÙÔ˘ ·Úه̷ÙÔ˜

Î·È ÙÚÔ¯›ÛÙÂ/ÛÙÈÏ‚ÒÛÙ ÙÔ ÛÎÂÏÂÙfi Ì ÂÏ·ÛÙÈο ÛٛςˆÛ˘.

∂¡¢∂π•∂π™

¶ÚÔÙÈÓfiÌÓË ÁÈ· ∂ ¤ÓıÂÙ·, ™ÙÂÊ¿Ó˜ 3/4, ÛÙÂÊ¿Ó˜, ÌÈÎÚ¤˜ Á¤Ê˘Ú˜, ΔËÏÂÛÎÔ ÈΤ˜ ÛÙÂÊ¿Ó˜, ΈÓÈΤ˜

ÛÙÂÊ¿Ó˜, ÕÍÔÓ˜, ÌÂÁ¿Ï˜ Á¤Ê˘Ú˜, ªÂÙ·ÏÏÔÎÂÚ·ÌÈΤ˜.

∞¡Δ∂¡¢∂π•∂π™

™˘ÛÙ‹ÓÂÙ·È Ë Û˘Ì‚Ô˘Ï‹ È·ÙÚÔ‡, Â¿Ó ÁÓˆÚ›˙ÂÙ fiÙÈ ÔÈ ·ÛıÂÓ›˜ Â›Ó·È ·ÏÏÂÚÁÈÎÔ›/¢·›ÛıËÙÔÈ Û ο ÔÈÔ · fi

Ù· ·ÚÈ· ‹ Ù· ‰Â˘ÙÂÚ‡ÔÓÙ· Û˘ÛÙ·ÙÈο ÙÔ˘ ÎÚ¿Ì·ÙÔ˜.

¶∞ƒ∂¡∂ƒ°∂π∂™

ª ÔÚ› Ó· ·Ú·ÙËÚËıÔ‡Ó Â˘·ÈÛıËۛ˜ ‹ ·ÏÏÂÚÁ›Â˜ Û ÌÂÌÔӈ̤Ó˜ ÂÚÈ ÙÒÛÂȘ, Û ο ÔÈÔ · fi Ù· Û˘ÛÙ·ÙÈο.

∞§§∏§∂¶π¢ƒ∞™∂π™

ª ÔÚ› Ó· Û˘Ì‚Â› Ê·ÈÓfiÌÂÓÔ Á·Ï‚·ÓÈÛÌÔ‡ ÌÂٷ͇ ‰È·ÊÔÚÂÙÈÎÒÓ ÎÚ·Ì¿ÙˆÓ ÛÙÔ ›‰ÈÔ ÛÙÔÌ·ÙÈÎfi ÂÚÈ‚¿ÏÏÔÓ.

°È· Û˘Ì ÏËڈ̷ÙÈΤ˜ ÏËÚÔÊÔڛ˜ Û˘Ì‚Ô˘Ï¢Ù›Ù ÙÔÓ ›Ó·Î· ȉÈÔÙ‹ÙˆÓ ÙˆÓ ÎÚ·Ì¿ÙˆÓ.

●

●

EL

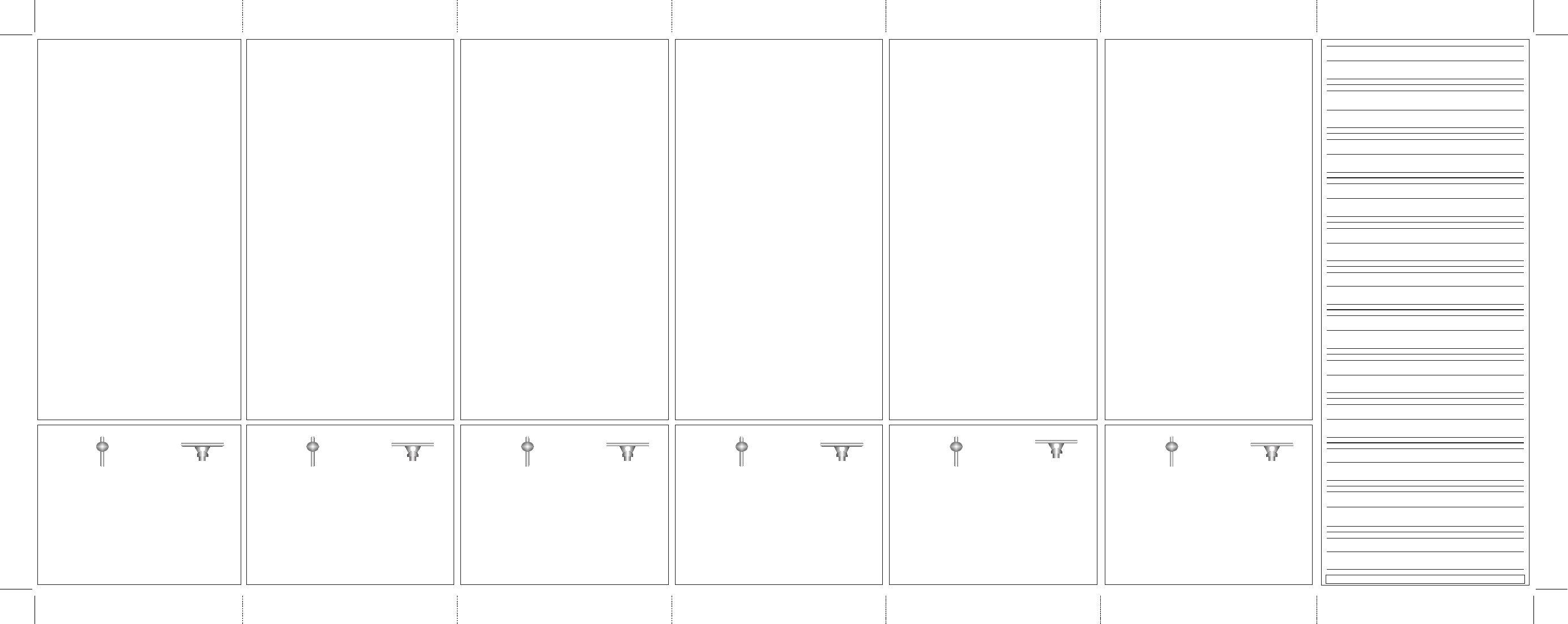

ª¤ıÔ‰Ô˜ (-ÔÈ) ÙÔ Ôı¤ÙËÛ˘ ·ÁˆÁÒÓ

™˘ÛÙ¿ÛȘ

ÕÌÂÛ·:

ŒÌÂÛ·:

ÌÔÓ‹ÚÂȘ ÛÙÂÊ¿Ó˜,

· ÔηٷÛÙ¿ÛÂȘ

¤ÓıÂÙ· ηÈ

ÔÏÏÒÓ ÙÂÌ·¯›ˆÓ ηÈ

¤ÓıÂÙ·

ÔÏÏ· Ϥ˜ ÌÔÓ‹ÚÂȘ ÛÙÂÊ¿Ó˜

√‰ËÁ›Â˜:

1. ¢È·Ï¤ÍÙ ·ÁˆÁfi Ì ‰ÂÍ·ÌÂÓ‹ ›ÛË ‹ ÌÂÁ·Ï‡ÙÂÚË · fi ÙËÓ ·¯‡ÙÂÚË ‰È·ÙÔÌ‹ Ù˘ · ÔηٿÛÙ·Û˘.

2. ¢È·ÙËÚ‹ÛÙ ÙË ‰ÂÍ·ÌÂÓ‹ ÛÙÔ ıÂÚÌÈÎfi ΤÓÙÚÔ ÙÔ˘ ‰·ÎÙ˘Ï›Ô˘. ¢È·ÙËÚ‹ÛÙ ÙËÓ · ÔηٿÛÙ·ÛË

ÂÚ› Ô˘ 5 ¯ÈÏ. · fi ÙÔ ¿ÎÚÔ ÙÔ˘ ‰·ÎÙ˘Ï›Ô˘ Î·È fi¯È ÎÔÓÙ‡ÙÂÚ· ÙˆÓ 5 ¯ÈÏ. · fi ÙȘ Ï¢ڤ˜ ÙÔ˘.

3. μ‚·Èˆı›Ù fiÙÈ Ô ·ÁˆÁfi˜ Â›Ó·È Û˘Ó‰Â‰Â̤ÓÔ˜ ÛÙÔ ·¯‡ÙÂÚÔ ÛËÌÂ›Ô Ù˘ · ÔηٿÛÙ·Û˘.

4. ∏ Û‡Ó‰ÂÛË ÌÂٷ͇ ·ÁˆÁÔ‡ Î·È · ÔηٿÛÙ·Û˘ ı· Ú¤ ÂÈ Ó· Â›Ó·È ÎˆÓÔÂȉ‹˜ (‰È·ÌfiÚʈÛË

"ÙÚÔÌ ¤Ù·˜") ÒÛÙ ӷ · ÔʇÁÔÓÙ·È ÔÈ ÛÙÚÔ‚ÈÏÈÛÌÔ› ÙÔ˘ ÎÚ¿Ì·ÙÔ˜ ( ÚÔηÏÔ‡Ó ‰È¿‚ÚˆÛË ÙÔ˘

˘ÚÔ¯ÒÌ·ÙÔ˜) Î·È Ó· Â͢ ËÚÂÙÂ›Ù·È Ë · ÚfiÛÎÔ ÙË ÚÔ‹ ÙÔ˘ ÎÚ¿Ì·ÙÔ˜ ηٿ ÙË ¯‡Ù¢ÛË Î·È ÙË

ÛÙÂÚÂÔ Ô›ËÛË.

5. ¢È·ÙËÚ›Ù ÙÔ · ·ÈÙÔ‡ÌÂÓÔ ‚¿ÚÔ˜ ÙÔ˘ ÎÚ¿Ì·ÙÔ˜, ÁÈ· Ó· · ÔʇÁÂÙ ÙÔ Ê·ÈÓfiÌÂÓÔ ÙˆÓ Ôχ

ÌÂÁ¿ÏˆÓ ÂÚÈÛÛÂÈÒÓ Î·Ù¿ ÙË Ê¿ÛË Ù˘ ÛÙÂÚÂÔ Ô›ËÛ˘. ∞ÎÔÏÔ˘ı› Ë Â͛ۈÛË Î·ÓfiÓ·˜ ÁÈ· ÙÔ

ÛˆÛÙfi ˘ ÔÏÔÁÈÛÌfi ÙÔ˘ · ·ÈÙÔ‡ÌÂÓÔ˘ ÎÚ¿Ì·ÙÔ˜: Û˘ÓÔÏÈÎfi ‚¿ÚÔ˜ ÎÂÚÈÒÓ x ÂȉÈÎfi ‚¿ÚÔ˜

ÎÚ¿Ì·ÙÔ˜ = ηٿÏÏËÏÔ ‚¿ÚÔ˜ ÎÚ¿Ì·ÙÔ˜.

¶ÚÔÙ¿ÛÂȘ:

1. ¶¿¯Ë Î·È Û¯Â‰È·ÛÌfi˜ ΤÚÈÓˆÓ · ÔηٷÛÙ¿ÛˆÓ: ∞ÎÔÏÔ˘ı›Ù ÙȘ Ô‰ËÁ›Â˜ ÙÔ˘ ηٷÛ΢·ÛÙ‹.

2. ÃÚËÛÈÌÔ Ôț٠‰Èfi‰Ô˘˜ „‡Í˘ fiÙ·Ó ¯˘Ù‡ÂÙ ‚·ÚȤ˜ ηÈ/‹ ÌÂÁ¿Ï˜ · ÔηٷÛÙ¿ÛÂȘ.

KÄYTTÖOHJEET

VAHAMALLIN VALMISTUS

Muotoile runko typistettyyn anatomiseen muotoon sekä huomioi suunnittelussa myös pinnoitteen

osuus. Tee mekaaniset retentiot käyttäessäsi muita kuin keraamisia pinnoitusmateriaaleja. Yksittäiset

kruunut vaativat vähintään 0.3 mm:n minimipaksuuden, tukikruunut vähintään 0.5 mm:n paksuuden.

Varmista, että rungon muoto on riittävän vakaa. Vältä teräviä kulmia. Tee yhdysosista sopivat intra-

oraaliselle asennolle ja huomioi käyttämäsi metallin vaatimukset.

VALUKANAVOINTI

Tee muotoiltuun siltarunkoon tai kappaan sopivankokoiset valukanavat. Sovella suoraa tai epäsuo-

raa tekniikkaa varmistaen, että valusäiliöt on sijoitettu lämpökeskukseen. Kappaa ja kartiota yhdis-

tävien kanavien tulee olla pituudeltaan ja leveydeltään 2.5-3.0 mm.

VALU

Punnitse vahamalli sekä valukanavat määritelläksesi käytettävän metallimäärän. (Katso muunto-

taulukkoa/kaavioita: paino x tiheys = metallin grammamäärä). Käytä valumassaa valmistajan

antamien käyttöohjeiden mukaisesti.

POLTTO

Suositettu polttolämpötila: 650-760C/1200-1400F

SULATUS JA VALU

Käytä erillistä hiili/keraamista sulatusastiaa joka metallille ja esilämmitä sulatusastia (keraamista)

polttouunissa. Käytetyn ja uuden metallin tulee olla suhteessa 1:1. Noudata valulaitteen valmistajan

antamia käyttöohjeita. Jos käytät Ivoclar Vivadent Magic Wand:ia, aseta propaanin paineeksi

0.15 bar/2 psi ja hapen paineeksi 0.35 bar/5 psi. Pidä metalli vähenevässä liekissä sisä- ja ulkokärkien

välillä. Älä käytä sulatetta. Jätä valun jälkeen jäähtymään huoneen lämpötilaan.

Valulämpötila: 1080-1140C/1975-2090F

METALLIN VALMISTEL

Pura valu huolellisesti ja puhdista työ Al

2

O

3

:lla. Älä käytä vasaraa valun purkuun epämuodostumien

välttämiseksi. Viimeistele runko kovametalliporilla tai keramiikkakärjillä. Jos pinnoitus tehdään käyt-

täen muuta kuin keraamista materiaalia, rungon tulee olla viimeistelty ja kiillotettu. Käsittele työn

pinta valmistajan käyttöohjeita noudattaen. Hiontapölyä on haitallista hengittää!

OKSIDAATIO

Puhalla pintaa 50-100 µm:n AL

2

O

3

:lla max. 4.5 bar/65 psi paineella ennen oksidaatiota. Puhdista sen

jälkeen ultraäänellä tai höyryllä.Aseta työ polttoaluselle ja tue riittävästi.Aseta alunen porsliinin polt-

touuniin 400C/750F lämpötilaan ja kohota uunin lämpötilaa 700C/1290F vakuumissa pitoajan

ollessa huippulämpötilassa 3 minuuttia. Hiekkapuhalla oksidaation jälkeen pintaa 50-100 mikronin

AL

2

O

3

:lla max. 1-2 bar/10-20 psi ja puhdista sen jälkeen ultraäänikylvyllä tai höyryllä.

LÄMPÖKÄSITTELY

Hidas jäähdytys: 30 minuutia 700C/1290F; karkaise välittömästi

Kovettuminen: 30 minuutia 700C/1290F; essa; jäteään jäähtymään.

JUOTOSMETALLIT/SULATE

Pidä juotosmassa mahdollisimman pienenä ja esikuumenna se uunissa n. 600C/1112F:een.

Juotosvaon ja juotosstripsin tulee olla samanpaksuisia. Anna työn jäähtyä hitaasti juottamisen jälkeen.

Esi-juotosmetalli: Universal Solder PKF, Bondal Flux

Esi-sulate: .585 Fine Solder, Bondal Flux

Laser hitsausmateriaali: Laser C&B Yellow

KIILLOTUS

Poista oksidi- ja sulatejäänteet juottamisen tai lämpökäsittelyn jälkeen ja viimeistele/kiillota runko

kumiviimeistelijöillä/kiillottimilla.

INDIKAATIOT

Suositellaan käytettäväksi: onlayt, 3/4 osakruunu, kruunut, lyhyet sillat, teleskooppikruunut,

kartiokruunut, nastat, pitkät sillat, PP-kruunut.

KONTRAINDIKAATIOT

Jos potilaan tiedetään olevan allerginen/herkistynyt millekään tämän metallin pää- tai sivuainesos-

alle, tulee ennen käytön aloittamista kääntyä lääkärin puoleen.

SIVUVAIKUTUKSET

Yksittäisissä tapauksissa saattaa esiintyä allergiaa/herkistymistä tämän metallin ainesosille.

YHTEISVAIKUTUKSET

Suun olosuhteissa saattaa esiintyä eri metallien välisiä galvaania vaikutuksia.

Lisätietoja metallien ominaisuuksia kuvaavasta taulukosta.

●

●

FI

VALUMENETELMÄ

SUOSITUKSET

SUORA:

EPÄSUORA:

yksittäiset kruunut,

moniyksiköt

inlayt ja onlayt

ja moniyk

sikkökruunut

OHJEET:

1.Valitse valukanava, jonka valusäiliö on yhtä suuri tai suurempi kuin työn paksuin

poikkileikkauskohta.

2.Pidä valusäiliö(t) valun lämpökeskuksessa; pidä työ(t) noin 5 mm:n etäisyydellä valun

päätekohdasta ja vähintään 5 mm: etäisyydellä sivuista.

3.Varmista, että valukanava on yhdistetty työn paksuimpaan osaan.

4.Valukanavan ja työn välisen yhdistävän kanavan tulee olla ulospäin kaareutuva ("trumpet-

timainen"), mikä eliminoi metallin turbulenssin (aiheuttaa eroosioita valuun) sekä helpottaa

metallin esteettömän virtauksen valu- ja jähmettymisvaiheessa.

5.Huolehdi, että käytät oikeaa metallimäärää eliminoidaksesi liian suuren valunapin käytöstä

johtuvat haitat jähmettymisvaiheessa. Nyrkkisääntö metallin oikean painon määrit-

telemiseksi: vahan kokonaispaino x metallin ominaispaino = oikea metallin paino.

EHDOTUKSIA:

1.Vahamallin paksuus ja muoto: seuraa valmistajan antamia ohjeita.

2.Käytä jäähdytysventtiilejä valaessasi raskaita ja/tai suuria töitä.

Finnish/Suomi

Greek/∂ÏÏËÓÈο

Danish/Dansk

Portuguese/Português

Norwegian/Norsk

Dutch/Nederlands

BRUGSANVISNING

VOKSMODELLERING

Stel udformes i reduceret anatomisk form under hensyntagen til den planlagte facade. Ved ikke-

keramiske facadematerialer anbringes rigeligt med mekanisk retention. Vægtykkelsen skal være

mindst 0,3 mm til enkeltkroner og mindst 0,5 mm til bropiller. Sørg for tilstrækkelig formstabilitet af

stellet. Undgå skarpe overgange. Loddepunkterne mellem de enkelte enheder udformes tilstrække-

ligt stabilt så de opfylder kravene til den anvendte legering og til interdental hygiejne.

PÅSÆTNING AF STØBEKANALER

Den i voks modellerede krone eller brostel forsynes med tilstrækkeligt dimensionerede støbekanaler,

både til den direkte og den indirekte metode. Reservoiret placeres i kyvettens varmecentrum.

Forbindelseskanalerne mellem reservoir og støbeobjekt skal have en længde eller diameter mellem

2,5 og 3,0 mm.

INDSTØBNING

Voksobjektet inkl. støbekanaler vejes for at bestemme den nødvendige legeringsmængde.

(se voksomregningstabellen: voksvægt x massefylde= legeringsmængde i g). Ved anvendelse af ind-

støbningsmassen følges producentens anvisninger.

UDBRÆNDINGSTEMPERATUREN

De anbefalede udbrændingstemperaturer: 650-760C/1200-1400F

SMELTNING OG STØBNING

Til hver legering anvendes en separat smeltedigel af grafit eller keramik. Kyvetten (keramik) for-

varmes i forvarmeovnen. Ny og gammel legering bør anvendes i forholdet 1:1. Støbeapparatets

respektive brugsanvisning følges. Ved anvendelse af Ivoclar Vivadent smeltebrændersystem Magic

Wand skal propan indstilles til 0,15 bar/2 psi og ilt indstilles til 0,35 bar/5 psi. Legeringen smeltes med

den iltreducerede del af flammen (mellem den indre og den ydre flammekegle). Der må ikke anvendes

flusmiddel. Efter støbningen skal kyvetten stå til afkøling til stuetemperatur.

Støbetemperatur: 1080-1140C/1975-2090F

BEARBEJDNING

Støbeobjektet tages forsigtig ud af kyvetten og sandblæses med Al

2

O

3

. Kyvetten må ikke skilles ad med

en hammer på grund af risiko for deformation af støbeobjektet. Stellet bearbejdes med egnede hårdt-

metalfræsere eller keramikbundne slibelegemer. Stel der forsynes med ikke-keramiske facademateri-

aler bearbejdes færdigt og poleres. Den videre forbehandling af steloverfladen udføres efter produ-

centens anvisninger. Undgå indånding af støv ved slibning!

OXIDERING

Overfladen sandblæses med 50-100 mm AL

2

O

3

ved max. 4.5 bar/65 psi tryk inden oxidering. Derefter

rengøres stellet i ultralydsbad (destilleret vand) eller med dampstråle. Støbeobjektet placeres på

brandbordet og understøttes efter behov. Brandbordet med stellet placeres i keramikovnen ved en

temperatur under 400C/750F med vakuum. Oxidationstemperaturen er 700C/1290F med 3 min hold-

etid. Efter oxidation sandblæses stellet forsigtigt med 50-100 um AL

2

O

3

og et tryk på 1-2 bar/10-20

psi og rengøres i ultralydsbad eller med dampstråle.

HÆRDNING

Blødgøring: 30 minutter ved 700C/1290F; Hurtig-afkøl straks

Hærdning: 30 minutter ved 700C/1290F; afkøling ved henstand.

LOD/FLUSMIDDEL

Loddeblokken udformes så lille som muligt og forvarmes i ovnen ved ca. 600C/1112F. Loddespalten

mellem de to loddepunkter bør være mindre end diameteren af det anvendte lod. Efter lodning skal

objektet afkøle langsomt.

Lodning inden keramikbrand: Universal Solder PKF, Bondal Flux

Lodning efter keramikbrand: .585 Fine Solder, Bondal Flux

Laser-lodemateriale: Laser C&B Yellow

POLERING

Efter keramikbrand eller lodning fjernes oxider og flusmiddelrester og stellet bearbejdes med gum-

mifinerere/-polerere.

INDIKATION

Også anbefalet til onlays, 3/4-kroner, kroner, små broer, teleskopkroner, konuskroner, stifter, store broer,

MK kroner.

KONTRAINDIKATION

Ved erkendt allergi eller intolerance mod en del af indholdet bør en læge konsulteres.

BIVIRKNINGER

I enkelte tilfælde kan der optræde allergi eller intolerance mod dele af legeringens indhold.

VEKSELVIRKNINGER

Forskellige legeringstyper i samme mundhule kan medføre galvaniske reaktioner.

Yderligere oplysninger om legeringen findes i legeringstabellen.

●

●

DA

UDFORMNING AF STØBEKANALEN

ANBEFALINGER

DIREKTE:

INDIREKTE:

Enkelte kroner,

Restaureringer

indlæg og onlays

med flere led

og flere kroner

ANVISNINGER:

1.Støbekanalen vælges sådan at støbebjælken er lige så stor som eller større end den tykkeste del

af den restaurering der skal støbes.

2.Støbebjælken skal placeres i kyvettens varmecentrum. Restaureringerne skal placeres mindst 5 mm

fra kyvettens bund. Afstanden til kyvettens sider bør ikke være mindre end 5 mm.

3.Støbekanalen skal anbringes på den tykkeste del af restaureringen.

4.Overgangen fra støbekanalen til restaureringen skal udformes jævnt (tragtformet) for at undgå tur-

bulens i legeringen ved støbning. Således kan det samtidigt sikres at legeringen løber frit under

støbningen og størkningen.

5.Det skal beregnes omhyggeligt hvor meget der skal bruges af legeringen, således at de negative

påvirkninger fra en for stor støbekegle under størkningen af legeringen undgås.

Tommelfingerreglen for beregning af legeringsvægten er som følger: voksvægt x legeringens speci-

fikke vægt = krævede legeringsmængde.

BEMÆRKNINGER:

1.Formgivning og tykkelse af voksmodelleringen bør udføres i overensstemmelse med producentens

anvisninger.

2.Ved støbning af tunge og/eller store restaureringer bør der anbringes køleriller.

INSTRUÇÕES DE USO

CEROPLASTIA

Modelar a estrutura em forma anatômica reduzida, considerando o planejado revestimento estético.

Para materiais estéticos não cerâmicos, usar retenções mecânicas. Coroas simples exigem espessura

mínima de 0,3 mm; pilares de pontes exigem espessura mínima de 0,5 mm. As estruturas devem

apresentar apropriada estabilidade de forma. Evitar ângulos agudos. Projetar áreas de conexão com-

patíveis com o seu posicionamento intra-oral e com a liga a ser empregada.

COLOCAÇÃO DOS SPRUES

Prover as estruturas modeladas com sprues de adequados tamanhos. Usar a técnica direta ou indireta,

mantendo a câmara de compensação situada no centro térmico. Os sprues de conexão, entre a câmara

de compensação e o padrão de cera, devem possuir 2,5-3,0 mm de comprimento e de largura.

INCLUSÃO

Pesar o padrão de cera, incluindo o sprue, para determinar a quantidade de liga a ser usada.

(Consultar a tabela “conversão de cera”/fórmula: peso x densidade = gramas de liga). Usar o reves-

timento de acordo com as instruções do fabricante.

ELIMINAÇÃO DA CERA E EXPANSÃO DO REVESTIMENTO

Temperatura de aquecimento sugerida: 650-760C/1200-1400F

FUNDIÇÃO

Usar cadinho de grafite/cerâmica separado para cada liga. Pré-aquecer o cadinho (cerâmica) no forno

de aquecimento. Ligas novas e usadas devem ser misturadas na proporção de 1:1. Seguir as instruções

dos fabricantes, de acordo com o tipo de máquina de fundição. Se utilizar o Magic Wand da Ivoclar

Vivadent, as pressões devem ser 0,15 bar/2 psi para o propano e 0,35 bar/5 psi para o oxigênio.

Manter, sobre a superfície da liga, a parte redutora da chama, situada entre os cones internos e

externos. Não usar fluxo. Após a fundição, deixar esfriar até a temperatura ambiente.

Temperatura de fusão: 1080-1140C/1975-2090F

ACABAMENTO DA ESTRUTURA

De modo cuidadoso, remover o revestimento e limpar a estrutura com Al

2

O

3

. Para evitar a deformação

da estrutura, não usar martelo na remoção do revestimento. Realizar o acabamento da estrutura metáli-

ca com brocas de carboneto de tungstênio ou pontas montadas de cerâmica. Para revestimento estéti-

co com material não cerâmico, a estrutura metálica deve ser terminada e polida. Tratar a superfície de

aplicação do material estético de acordo com as instruções dos respectivos fabricantes. Evite a inalação

de poeiras durante o fabrico usinagem!

OXIDAÇÃO

Jatear a superfície com AL

2

O

3

de 50-100 micrômetros e pressão máxima de 4.5 bar/65 psi, antes da

oxidação. A seguir, limpar no banho de ultra-som ou com vapor. Colocar o objeto na bandeja de

queima e providenciar adequado suporte. Posicionar a bandeja no forno de porcelana na temperatura

de 400C/750F e elevar a temperatura do forno até 700C/1290F, com vácuo e com 3 min. de tempo

de manutenção na temperatura final. Após a oxidação, jatear a superfície com AL

2

O

3

(50-100 micra)

e pressão máxima de 1-2 bar/10-20 psi. A seguir, limpar com vapor ou no ultra-som.

TRATAMENTO TÉRMICO

Recozimento: 700C/1290F durante 30 minutos; temperar imediatamente

Endurecedor: 700C/1290F durante 30 minutos; deixar esfriar.

SOLDAS/FLUXOS

Construir o bloco de soldagem tão pequeno quanto possível e pré-aquecer no forno, até aprox.

600C/1112F. O espaço para a solda deve possuir a mesma dimensão da espessura da tira de

solda. Após a soldagem, deixar esfriar normalmente.

Pré-soldagem: Universal Solder PKF, Bondal Flux

Pós-soldagem: .585 Fine Solder, Bondal Flux

Soldagem a laser: Laser C&B Yellow

POLIMENTO

Remover os resíduos de óxido e de fluxo. Efetuar acabamento e polimento com pontas montadas

de silicone.

INDICAÇÕES

Recomendada para: onlays, coroas 3/4, coroas, pontes de curta extensão, coroas telescópicas, coroas

cônicas, núcleos, pontes extensas, coroas metalocerâmicas.

CONTRA-INDICAÇÕES

Para os pacientes que apresentam comprovada alergia ou sensibilidade a qualquer um dos con-

stituintes desta liga, uma consulta médica preliminar é recomendada.

EFEITOS COLATERAIS

Em casos individuais, podem ocorrer alergias e sensibilidade relacionadas com os componentes desta

liga metálica.

INTERAÇÕES

A presença de diferentes ligas, no mesmo ambiente bucal, pode provocar efeitos galvânicos.

Para maiores informações, consultar a tabela de propriedades da liga.

●

●

PT

MÉTODO DE CONFECÇÃO DO SPRUE

RECOMENDAÇÕES

DIRETO:

INDIRETO:

coroas unitárias,

múltiplos elementos

inlays e onlays

e múltiplas

coroas unitárias

INSTRUÇÕES:

1.Confeccionar o sprue com câmara de compensação igual ou maior que a secção transversal mais

espessa da restauração.

2.Manter a(s) câmara(s) de compensação no centro térmico do revestimento; posicionar a(s) restau-

ração(ões) aproximadamente 5 mm aquém do limite superior do revestimento e 5 mm aquém dos

limites laterais do revestimento.

3.Conectar o sprue com a região mais espessa da restauração.

4.A conexão entre o sprue e a restauração deve ser alargada em forma de sino (configuração de

trompete) para eliminar a turbulência da liga metálica (que causa a erosão do revestimento) e para

facilitar o fluxo normal da liga, durante a fundição e solidificação.

5.Empregar apropriada quantidade de liga metálica para evitar o efeito negativo de um botão

metálico muito grande durante a solidificação. A regra para determinar o peso adequado de liga

é: peso total da cera x densidade relativa da liga = peso apropriado da liga.

SUGESTÕES:

1. Espessura e conformação do padrão de cera: seguir as instruções dos respectivos fabricantes.

2.Usar canais de resfriamento (suspiros) quando fundir restaurações muito grandes ou muito

pesadas.

BRUKSANVISNING

VOKSMODELLERING

Utform skjelettet i forminsket anatomisk form under hensyntaken til den planlagte fasadeerstatnin-

gen. Ved ikke-keramiske fasadeerstatningsstoffer må det anbringes tilstrekkelig mekaniske reten-

sjoner. Veggtykkelsen i enkeltkroner skal være på minst 0,3 mm og i bropilarer minst 0,5 mm. Pass

på at skjelettet er tilstrekkelig stabilt i formen. Unngå skarpe overganger. Utform kontaktpunktene

mellom de enkelte enhetene så stabile at de samsvarer med kravene til interdentalromshygiene samt

den anvendte legeringen.

PÅSETTING AV STØPEKANALER

Kronen som er modellert opp i voks henholdsvis broskjelettet må forsynes med tilstrekkelig dimen-

sjonerte støpekanaler, både ved bruk av direkte og indirekte metode. Plasser reservoaret i termisk

sentrum i støpemuffelen. Forbindelseskanalene mellom reservoar og støpeobjekt bør ha en lengde

eller en diameter på mellom 2,5 og 3,0 mm.

INVESTERING

Vei voksobjektet inkl. støpekanalene for å kunne bestemme den nødvendige legeringsmengden (se

voksomregningstabellen: voksvekt x tetthet = legeringsmengde i gram). Ved bruk av investment skal

produsentens anvisninger følges.

UTBRENNIN

Anbefalt utbrenningstemperatur: 650-760C/1200-1400F

SMELTING OG STØPING

Bruk en separat keramisk digel/grafittdigel for hver av legeringene. Forvarm smeltedigelen (keramisk)

i forvarmingsovnen. Gammel og ny legering bør brukes i forholdet 1:1. Følg opplysningene til pro-

dusenten avhengig av støpeapparat. Ved bruk av Ivoclar Vivadent Smeltebrennersystem Magic Wand

skal trykket for propanen stilles inn på 0,15 bar/2 psi og for oksygenet på 0,35 bar/5 psi. Smelt

legeringen med den oksygenreduserte delen av flammen (mellom indre og ytre flammesenter). Ikke

bruk flussmiddel. Etter støpingen skal kyvetten avkjøles til romtemperatur.

Støpetemperatur: 1080-1140C/1975-2090F

BEARBEIDING AV OBJEKTET

Ta støpeobjektet forsiktig ut og sandblås det med Al

2

O

3

. På grunn av deformeringsfaren må det ikke

brukes hammer når støpeobjektet tas ut. Bearbeid skjelettet med egnede HM-fresere eller

keramikkbundne roterende instrumenter. Skjeletter som skal forblendes med ikke-keramiske forblend-

ingsmaterialer, skal bearbeides fullstendig og poleres. Den videre kondisjoneringen av skjelettoverflat-

en gjøres i henhold til produsentens angivelser. Unngå innånding av slipestøv ved slipning!

OKSIDERING

Før oksidering skal skjelettoverflaten sandblåses med 50-100 µm AL

2

O

3

ved et trykk på maks.

4.5 bar/65 psi. Deretter skal skjelettet rengjøres i ultralydbad (destillert vann) eller med dampapparat.

Plasser støpeobjektet på brennbrettet og støtt det etter behov. Sett skjelettet med brennbrettet inn

i keramikkovnen ved en temperatur på 400C/750F og varm med vakuum. Oksidasjonstemperaturen

er på 700C/1290F med 3 min holdetid. Etter oksideringen skal skjelettet sandblåses lett med

50-100 mm AL

2

O

3

og et trykk på 1-2 bar/10-20 psi og renses i ultralydbad (ultrasonic) eller ved hjelp

av dampapparat.

HERDING

Mykgløding: 700C/1290F 30 minutter; deretter rask avkjøling (med vann)

Herdes: ved 700C/1290F i 30 minutter, avkjøles.

LODDEMIDLER/FLUSSMIDLER

Lag loddeblokken så liten som mulig og forvarm den i ovnen ved ca. 600C. Loddespalten mellom

objektene som skal forbindes med hverandre, må være mindre enn diameteren på det anvendte lod-

demiddelet. Avkjøl loddeobjektet langsomt etter loddingen.

Lodding før keramikkbrenning: Universal Solder PKF, Bondal Flux

Lodding etter keramikkbrenning: .585 Fine Solder, Bondal Flux

Lasersveisetråd: Laser C&B Yellow

POLERING

Etter keramikkbrenningen eller loddingen skal oksider/flussmiddelrester fjernes og skjelettet

bearbeides og poleres med gummifinerere/-polerere.

INDIKASJONER

Anbefales for tiden for onlays, 3/4-kroner, kroner, broer med kort spennvidde, teleskopkroner,

konuskroner, stolper, broer med stor spennvidde, porselenskroner.

KONTRAINDIKASJONER

Ved kjent allergi eller overfølsomhet overfor en av bestanddelene bør lege konsulteres.

BIVIRKNINGER

I enkelte tilfeller kan det oppstå overfølsomhet eller allergi overfor bestanddeler i denne legeringen.

VEKSELVIRKNINGER

Forskjellige legeringstyper i samme munnhule kan føre til galvaniske reaksjoner.

Ytterligere data om legeringen finner du i legeringstabellen.

●

●

NO

UTFORMING AV STØPEKANALENE

ANBEFALINGER

DIREKTE:

INDIREKTE:

enkeltkroner,

flerleddede

inlays og onlays

restaureringer og

flere enkeltkroner

ANVISNINGER:

1.Støpekanalen skal velges slik at støpebjelken er like stor eller større enn den tykkeste delen av

restaureringen som skal støpes.

2.Støpebjelken bør plasseres i termisk sentrum i støpemuffelen, mens støpeobjektet skal plasseres

ca. 5 mm fra enden av muffelen. Avstanden til sideveggene i muffelen bør ikke være under 5 mm.

3.Støpekanalen må plasseres på det tykkeste stedet på restaureringen.

4.Forbindelsespunktet mellom støpekanalen og støpeobjektet bør formes utflytende (som en trakt),

for å unngå turbulenser i legeringen på dette stedet under støpingen. Samtidig kan man på den

måten sikre at legeringen flyter uforstyrret under støpingen og størkningen.

5.Mengden anvendt legering må regnes ut nøyaktig for å kunne forhindre negative virkninger av en

for stor støpebjelke mens legeringen størkner. Tommelfingerregelen for beregning av legeringsvek-

ten er som følger: Voksvekt x legeringens spesifikke vekt = nødvendig legeringsmengde.

MERKNADER:

1.Tykkelse og utforming av voksmodelleringen bør gjennomføres i henhold til produsentens

anvisninger.

2.Til støping av tunge og/eller store støpeobjekter bør det anbringes kjøleriller.

PRODUCTINFORMATIE

WASMODELLATIE

Maak een onderstructuur die iets kleiner is dan de noodzakelijke anatomische vorm. Bij niet-keramische

verblendkunststoffen moeten voldoende mechanische retenties worden aangebracht. Dit in verband met

de toepassing van de geplande verblendtechniek. De wanddikte moet bij solitaire kronen ten minste 0,3

mm bedragen en bij pijlerkronen minimaal 0,5 mm. Let er op dat de onderstructuur in voldoende mate

vormstabiel is.Vermijd scherpe overgangen. Maak de verbindingszones tussen de verschillende elementen

zo stabiel dat ze voldoen aan de bestaande eisen voor de interdentale hygiëne en de gebruikte legering.

PLAATSEN VAN GIETKANALEN

Voorzie de in was gemodelleerde kroon- of brugstructuur van gietkanalen die voldoende groot zijn voor

zowel de directe als de indirecte methode. Zorg dat het reservoir zich in het hittecentrum van de mof-

fel bevindt. De verbindingskanalen tussen het reservoir en het gietobject moeten een lengte resp. een

doorsnee van 2,5 à 3,0 mm hebben.

INBEDDEN

Weeg het wasobject inclusief de gietkanalen om de benodigde hoeveelheid legering te kunnen

bepalen. (Zie daartoe de wasomrekeningstabel: wasgewicht x dichtheid = hoeveelheid legering in g). Let

bij gebruik van de inbedmassa op de aanwijzingen van de fabrikant.

UITBRANDEN

Aanbevolen uitbrandttemperatuur: 650-760C/1200-1400F

SMELTEN EN GIETEN

Gebruik voor iedere legering een aparte keramiekkroes/grafietkroes.Verwarm de smeltkroes (keramiek)

voor in de oven. De oude en nieuwe legering moeten in een verhouding van 1:1 worden gebruikt. Let

bij gebruik van het gietapparaat op de aanwijzingen van de fabrikant.Wanneer gebruik wordt gemaakt

van het Ivoclar Vivadent smeltbrandersysteem Magic Wand dient de druk bij propaan op 0,15 bar/2 psi

en de druk bij zuurstof op 0,35 bar/5 psi te worden ingesteld. Smelt de legering met het zuurstofarme deel

van de vlam (tussen de binnenste en buitenste vlamkegel). Gebruik geen vloeimiddel. Laat de moffel na

het gieten afkoelen tot kamertemperatuur.

Giettemperatuur: 1080-1140C/1975-2090F

BEWERKEN

Bed het gietobject voorzichtig uit en straal het met AL

2

O

3

af. Gebruik bij het uitbedden van het gietobject

geen hamer om vervorming van het object te voorkomen. Bewerk de onderstructuur met geschikte

hardmetalen frezen of keramiek-slijpinstrumenten. Onderstructuren die met niet-keramische verblend-

kunststoffen worden opgebakken, moeten volledig worden bewerkt en gepolijst. De verdere condi-

tionering van het oppervlak van de onderstructuur verloopt volgens de aanwijzingen van de fabrikant.

Voorkom inademing van stof tijdens het slijpen!

OXIDEREN

Straal het oppervlak van de onderstructuur vóór het oxideren af met 50-100 µm AL

2

O

3

metj een druk

van max. 4.5 bar/65 psi. Reinig de onderstructuur daarna in een ultrasoon bad (gedestilleerd water) of

met behulp van een stoomstraler. Plaats het gietobject op de keramiekdrager en zorg voor voldoende

ondersteuning. Plaats de keramiekdrager met de onderstructuur bij een temperatuur beneden de

400C/750F in de keramiekoven en verhoog de temperatuur naar 700C/1290F met vacuüm en 3 min.

houdtijd op de eindtemperatuur. Straal de onderstructuur na het oxideren licht af met 50-100 mm AL

2

O

3

bij een druk van 1-2 bar/10-20 psi en reinig de onderstructuur vervolgens in een ultrasoon bad of met

behulp van een stoomstraler.

WARMTEBEHANDELING

Zachtgloeien: 30 minuten bij 700C/1290F; vervolgens onmiddellijk afschrikken (met water)

Gehard in oven: 30 minuten bij 700C/1290F; laten afkoelen.

SOLDEER/VLOEIMIDDEL

Maak het soldeerblok zo klein mogelijk en verwarm het bij een temperatuur van ca. 600C/1112F voor

in de oven. De spleet tussen de objecten die verbonden moeten worden, moet kleiner zijn dan de diam-

eter van het gebruikte soldeer. Laat het soldeerobject na het solderen langzaam afkoelen.

solderen voor bakken van de keramiek: Universal Solder PKF, Bondal Flux

solderen na bakken van de keramiek: .585 Fine Solder, Bondal Flux

Laserlasdraad: Laser C&B Yellow

POLIJSTEN

Verwijder na het bakken van de keramiek oxides en resten vloeimiddel en bewerk de onderstructuur

met behulp van rubberen fineer- en polijstinstrumenten.

INDICATIES

Thans aanbevolen onlays, driekwartkronen, kronen, bruggen met een geringe spanwijdte, telescoop-

kronen, conische kronen, stiften, bruggen met een grote spanwijdte, keramische kronen.

CONTRA-INDICATIES

Wanneer bekend is dat de patiënt allergisch of overgevoelig is voor één van de bestanddelen dient een

arts te worden geraadpleegd.

BIJWERKINGEN

In sommige gevallen kan overgevoeligheid of een allergie voor bestanddelen van de legering ontstaan.

INTERACTIES

Bij gebruik van verschillende soorten legeringen in één mondholte kunnen galvanische reacties optreden.

Voor meer gegevens over de legering verwijzen wij naar de legeringstabel.

●

●

NL

METHODE VOOR HET PLAATSEN VAN GIETKANALEN

ADVIEZEN

DIRECTE:

INDIRECTE:

solo-kronen,

meerdelige voorzieningen

inlays en onlays

en meer dan één

solo-kroon

INSTRUCTIES:

1.Kies een gietkanaal met een gietbalk die net zo groot of groter is dan het dikste gedeelte van de

restauratie die gevormd moet worden.

2.Plaats de gietbalk in het hittecentrum van de moffel waarbij de restauraties ca. 5 mm van het einde

van de inbedmoffel moeten worden geplaatst. De afstand tussen de restauraties en de zijkanten

van de moffel mag niet kleiner zijn dan 5 mm.

3.Plaats het gietkanaal op het dikste gedeelte van de restauratie.

4.Modelleer het raakvlak van het gietkanaal en de restauratie in vorm van een trechter (breed uit-

lopend) om te voorkomen dat er op die plek van de legering onregelmatigheden worden veroorza-

akt waardoor scheurtjes in de inbedmassa zouden kunnen ontstaan. Daarnaast kan zo worden

gewaarborgd dat de legering tijdens het gieten en afkoelen gelijkmatig vloeit.

5. Bepaal zorgvuldig de benodigde hoeveelheid legering om te voorkomen dat een te grote gietbalk tij-

dens het afkoelen de legering negatief beïnvloedt. De vuistregel voor het bepalen van het gewicht

van de legering luidt als volgt: wasgewicht x soortelijk gewicht van de legering = benodigde hoeveel-

heid legering.

OPMERKINGEN:

1.Dikte en vorm van de wasmodellatie moeten volgens de aanwijzingen van de fabrikant wor-

den vervaardigd.

2.Breng voor het gieten van zware en/of grote restauraties koelkanalen aan.

Softened

P.C.

Oven Hardened

Proof Stress (0.2% Offset) MPa

270

450

450

Vickers Hardness

165

225

225

Elongation (%)

17.0

9.0

9.0

Modulus of Elasticity (psi/MPa)

12.400.000/85,000

Density (g/cm

3

)

16.2

Melting Range

910-970C/1670-1780F

Casting Temperature

1080-1140C/1975-2090F

CTE 25-500C 15.8

CTE 20-600C 15.8

Ammorbidito

Per colata

Indurito in forno

Limite di elasticità (intercetta retta

pratica di elasticità 0,2%) MPa

270

450

450

Durezza Vickers

165

225

225

Allungamento (%)

17.0

9.0

9.0

Modulo di elasticità (psi/MPa)

12.400.000/85,000

Densità (g/cm

3

)

16.2

Range di fusione

910-970C/1670-1780F

Temperatura di colata

1080-1140C/1975-2090F

CDT 25-500C 15.8

CDT 20-600C 15.8

Weich

Gegossen

Im Ofen gehärtet

Dehngrenze (0.2% Offset) MPa

270

450

450

Vickershärte

165

225

225

Bruchdehnung (%)

17.0

9.0

9.0

E-Modul (psi/MPa)

12.400.000/85,000

Dichte (g/cm

3

)

16.2

Schmelzintervall

910-970C/1670-1780F

Giesstemperatur

1080-1140C/1975-2090F

WAK 25-500C 15.8

WAK 20-600C 15.8

Recuit

Coulé Trempé

Limite d'élasticité (0.2% Offset) MPa

270

450

450

Dureté Vickers

165

225

225

Elongation (%)

17.0

9.0

9.0

Module d'élasticité (psi/MPa)

12.400.000/85,000

Densité (g/cm

3

)

16.2

Température de fusion

910-970C/1670-1780F

Température de coulée

1080-1140C/1975-2090F

CTE 25-500C 15.8

CTE 20-600C 15.8

Ablandado

Colado Endurecido

Prueba de tensión (0,2% Offset) MPa 270

450

450

Dureza Vickers

165

225

225

Elongación (%)

17.0

9.0

9.0

Módulo de elasticidad (psi/MPa)

12.400.000/85,000

Densidad (g/cm

3

)

16.2

Intervalo de fusión

910-970C/1670-1780F

Temperatura de Colado

1080-1140C/1975-2090F

CET 25-500C 15.8

CET 20-600C 15.8

Mjuk

Efter gjutning

Ugns härdad

Tänjbarhet (0.2% Offset) MPa

270

450

450

Vickers hårdhet

165

225

225

Töjbarhet (%)

17.0

9.0

9.0

Elasticitets modul (psi/MPa)

12.400.000/85,000

Density (g/cm

3

)

16.2

Smält intervall

910-970C/1670-1780F

Gjut temperatur

1080-1140C/1975-2090F

CTE 25-500C 15.8

CTE 20-600C 15.8

Zacht

Gegoten

Gehard in oven

Rekgrens (0.2% Offset) MPa

270

450

450

Vickers Hardheid

165

225

225

Breukrek (%)

17.0

9.0

9.0

Elasticiteits moduul (psi/MPa)

12.400.000/85,000

Density (g/cm

3

)

16.2

Smeltinterval

910-970C/1670-1780F

Giettemperatuur

1080-1140C/1975-2090F

TEC 25-500C 15.8

TEC 20-600C 15.8

Myk

Etter Støoing

Ovnsherdet

Vickershardhet (0.2% Offset) MPa

270

450

450

Vickers Hardness

165

225

225

Bruddforlengelse (%)

17.0

9.0

9.0

Elastisitetsmodul (psi/MPa)

12.400.000/85,000

Density (g/cm

3

)

16.2

Smelteintervall

910-970C/1670-1780F

Støpetemperatur

1080-1140C/1975-2090F

varmeutvidelseskoeffesient 25-500C 15.8

varmeutvidelseskoeffesient 20-600C 15.8

Após o amaciamento

Após a fundição

Após o endure-cimento

Resistência à tração (0.2%) MPa

270

450

450

Dureza Vickers

165

225

225

Alongamento (%)

17.0

9.0

9.0

Módulo de elasticidade (psi/MPa)

12.400.000/85,000

Densidade (g/cm

3

)

16.2

Intervalo de fusão

910-970C/1670-1780F

Temperatura de fundição

1080-1140C/1975-2090F

CTE 25-500C 15.8

CTE 20-600C 15.8

Blødgjort

Støbt Efterhærdet

Strækgrænse (0.2% Offset) MPa

270

450

450

Vickers hårdhed

165

225

225

Forlængelse i %

17.0

9.0

9.0

Elasticitetsmodul (psi/MPa)

12.400.000/85,000

Vægtfylde (g/cm

3

)

16.2

Smelteinterval

910-970C/1670-1780F

Støbetemperatur

1080-1140C/1975-2090F

TEK 25-500C 15.8

TEK 20-600C 15.8

∞ ÔÛÎÏËÚ˘Ì̤ÓÔ

ÌÂÙ¿ ÙË ¯‡Ù¢ÛË

™ÎÏËÚ˘Ì Û ÊÔ‡ÚÓÔ

ŸÚÈÔ ‰È·ÚÚÔ‹˜ (0.2% Offset) MPa

270

450

450

™ÎÏËÚfiÙËÙ· Vickers

165

225

225

∂ ÈÌ‹Î˘ÓÛË (%)

17.0

9.0

9.0

ª¤ÙÚÔ ÂÏ·ÛÙÈÎfiÙËÙ·˜ (psi/MPa)

12.400.000/85,000

¶˘ÎÓfiÙËÙ· (g/cm

3

)

16.2

¶ÂÚÈÔ¯‹ Ù‹Í˘

910-970C/1670-1780F

£ÂÚÌÔÎÚ·Û›· ¯‡Ù¢Û˘

1080-1140C/1975-2090F

™£¢ 25-500C 15.8

™£¢ 20-600C 15.8

Pehmeä

valun jälkeisenä

uunissa kovetettuna

Testipaine (0.2% off-set) MPa

270

450

450

Vickers-kovuus

165

225

225

Venymä (%)

17.0

9.0

9.0

Elastinen moduli (psi/MPa)

12.400.000/85,000

Tiheys (g/cm

3

)

16.2

Sulamisrajat

910-970C/1670-1780F

Valulämpötila

1080-1140C/1975-2090F

CTE 25-500C 15.8

CTE 20-600C 15.8

●

●

EN

●

●

IT

●

●

DE

●

●

FR

●

●

ES

●

●

SV

●

●

NL

●

●

NO

●

●

PT

●

●

DA

●

●

EL

●

●

FI

Tested ceramics: Ducera Gold, Evolution

BioUniversalPdF 9/30/10 10:53 AM Page 2